Bedre lønsomhed på pakkelinjen

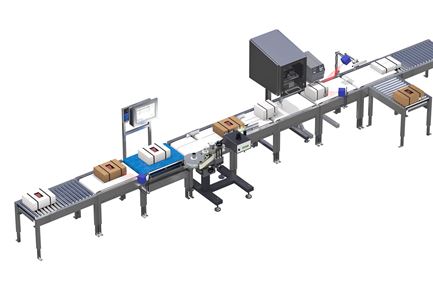

Scanvaegt Systems er en af de førende leverandører herhjemme inden for ”End-Of-Line-systemer” i pakkeri-afdelingen og tilbyder en fuldautomatisk og skalerbar løsning for hele linjen. Samtlige processer - fra de emballerede fødevarer vejes, mærkes og kontrolleres til de står færdigpakket i kartoner på en palle - kan klares automatisk uden manuel håndtering.

Scanvaegt Systems har i årtier leveret et utal af avancerede pakkeriløsninger til primært kød-, fiske- og kyllingeindustrien både herhjemme og i udlandet.

Scanvaegt har et bredt program af komplette EOL-løsninger med integreret hardware og software. Forkortelsen EOL står for End-Of-Line og dækker over det afsnit i pakkeriet, hvor det emballerede produkt vejes, mærkes med etiketter med alle relevante informationer og kvalitetskontrolleres.

Poul Thisted, International Product Business Manager, har arbejdet med EOL i 30 år og sætter i denne artikel fokus på automatisering og digitalisering af pakkeriopgaverne med vejning, mærkning og kontrol ved brug af automatiske, fleksible mærkningsløsninger og it-systemer.

”Vi kommer ofte ind i billedet, når kunden har et rationaliseringsprojekt. Kunden ønsker typisk højere kapacitet, sikkerhed - bl.a. reduktion af menneskelige håndterings- og tastefejl samt nul datafejl - sporbarhed og ikke mindst mandskabsbesparelser”, fortæller Poul Thisted.

Kunden er også meget interesseret i tilbagebetalingstiden, som ofte er på under ét år. Ifølge Poul Thisted hænger det sammen med, at der med automatiseringen kan spares arbejdstid svarende til en fuldstidsstilling pr. trin i de forskellige pakkeri-processer – når man sammenligner det med et 10 år gammelt pakkerianlæg.

Automatiserede løsninger til vejning og mærkning sparer arbejdstid

Scanvaegt kan levere en række forskellige automatiserede EOL-løsninger, bl.a. WPL-systemer (weigh price labelling) til vejning og mærkning af detailpakninger i første afsnit i pakkeri-afdelingen. Dette system kombinerer to funktioner.

Poul Thisted forklarer nærmere ; ”Systemet kontrolvejer først pakningen, derefter printer systemet en etiket med informationer om vægt, dato, batchnummer samt stregkode og påsætter etiketten på pakningen. Ligger pakningen vægtmæssigt uden for de definerede tolerancer, bliver den automatisk frasorteret ud på et separat bånd, så man undgår at sende varer ud med forkert vægt-indhold – og at få utilfredse kunder”. Poul Thisted og fortsætter; ”Dette system er Formel 1-modellen, som med en max. hastighed på 120 emner pr. min. er noget af det mest effektive og driftssikre på markedet”.

Ved næste trin bliver pakningerne pakket kasse eller karton. Når kartonen er færdigpakket, skal den forsegles, vejes, mærkes - her kan Scanvaegt også tilbyde en automatiseret løsning med ABWL-systemet, som sikrer et øget flow i pakkeriet, siger Poul Thisted og fortæller videre; ”Vores ABWL-løsninger (automatic box weigh labelling) kan håndtere flere forskellige karton-typer på linien samtidig. Vha. product ID Code sørger systemet for et parringscheck af kartonen, som kontrollerer og sikrer, at der er overensstemmelse mellem både produkter i kartonen, data på etiketten, vægt-indhold og sporbarhedsdata. Hvis der er uoverensstemmelse, bliver kartonen automatisk frasorteret”.

Inden for ABWL-området med kartonmærkning har Scanvaegt udviklet et koncept sammen med et stort dansk slagteri. Konceptet er skalerbart og er designet sådan, at flere forskellige kartontyper og -størrelser kan køre på det samme bånd i pakkeriet. ”På den måde sparer slagteriet penge til løn-omkostninger. Tidligere var det nødvendigt at have en medarbejder ved hver vejestation til at vælge varenummeret manuelt” forklarer Poul Thisted, og fortsætter; det er ikke nødvendigt længere, da ABWL-systemet automatisk scanner product ID Code og identificerer varenr. på den måde.

For at sikre en stabil, effektiv drift på pakkelinien har Scanvaegt udviklet en løsning, som sikrer, at der kun kører en kolli pr. båndsektion. Derfor kan farten skrues op til 20-30 kartoner pr. min. – og stadig med sikkerhed for korrekt mærkning. Løsningen kan også håndtere evt. stop på linien og forhindre pakke-ophobning.

Endelig er det sidste trin på pakke-afdelingen, hvor Scanvaegt-systemet automatisk mærker pallen med de færdigpakkede kartoner med SSCC-etiketter på to eller tre sider og evt. i forskellige højder. Systemet kan også checke læsbarhed af stregkoden på etiketten og sikre, at den kan læses af stregkodescannere hos kunderne.

Digitalisering med ScanPlant NG MES skaber bedre bundlinie og styrker konkurrenceevnen

Fællesnævneren for alle de forskellige EOL-processer er softwaren, som binder det hele sammen.

Scanvaegt tilbyder et effektivt værktøj til produktionsstyring - ScanPlant NG - som er et manufacturing execution system til styring og planlægning af alle processer fra varemodtagelse til produktion, pakning, lagerstyring og forsendelse sammen. I pakkeri-afdelingen anvendes ScanPlant bl.a. til styring af opgaver som metaldetektering, tjekvejning, vægtprismærkning, kartonmærkning samt pallemærkning.

Poul Thisted redegør nærmere; ”Vi er en af de få leverandører, der dækker alle processer i produktionen. Vi har software til dataopsamling, som sikrer, at kunden kan overvåge produktionsudvikling og skabe transparens i alt lige fra produktivitet og lagerudvikling til udbytte og svind i realtid. Dataopsamling er vejen til øget indtjening”.

Med ScanPlant kan kunden også reducere manuelt arbejde og reducere fejlkilder, bl.a. med den automatiske ordreekspedition. Her fortæller Poul Thisted; ”Vi oplever stor interesse og vækst i salget af vores ScanPlant-løsninger. Det er et unikt værktøj, som også kan bruges af små og mellemstore fødevarevirksomheder. Alene på dette område kan selv en mindre virksomhed spare en arbejdstimer svarende til en halv stilling. Så det skaber bedre bundlinie at investere i et nyt EOL-anlæg og styrker vores kunders konkurrencedygtighed, der altid er under pres”.

”De fødevarevirksomheder, vi arbejder sammen med, er langt fremme på automationsområdet, og der er også flere mellemstore virksomheder imellem. De ved godt alle sammen, at en optimeret produktion forbedrer deres indtjening markant”, slutter Poul Thisted.