Bessere Rentabilität auf der Verpackungslinie

Scanvaegt Systems ist ein Anbieter von vollautomatischen, skalierbaren End-of-Line-Lösungen, komplett mit Hardware und Software, die automatisch alle Prozesse - vom Wiegen, Etikettieren und Qualitätsprüfen - handhaben.

Die EOL-Lösungen sind darauf ausgerichtet, die Verpackungsprozesse zu optimieren, indem sie höhere Kapazitäten, Automatisierung und Einsparungen bei der Belegschaft schaffen, zusammen mit der Eliminierung von Tippfehlern und Null Datenfehlern.

Die Amortisationszeit für eine EOL-Lösung ist oft weniger als ein Jahr, da sie häufig Arbeitsstunden in Höhe einer Vollzeitstelle pro Schritt in den EOL-Prozessen reduzieren kann.

Wenn es um Automatisierung geht, sind die Kunden von Scanvaegt führend - und das schließt mehrere mittelständische Unternehmen ein. Sie alle wissen, dass optimierte Produktions- und Verpackungsprozesse direkt zu erhöhten Einnahmen führen.

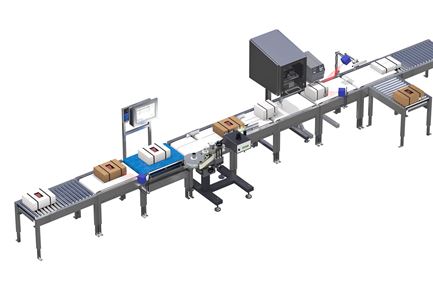

Wenn der Karton fertig gepackt ist, muss er versiegelt, gewogen und etikettiert werden. Hier bietet Scanvaegt mit dem ABWL-System ebenfalls eine automatisierte Lösung, die für einen höheren Durchsatz der Verpackungslinie sorgt. Unsere ABWL-Lösung (automatic box weigh labelling) kann mit Hilfe des Produkt-ID-Codes verschiedene Kartontypen gleichzeitig verarbeiten. Dabei führt das System einen Pairing-Check des Kartons durch. Damit ist sichergestellt, dass die Produkte im Karton, die Daten auf dem Etikett, der Gewichtsinhalt und das Tracking-Etikett übereinstimmen. Im Falle von Unstimmigkeiten wird der Karton automatisch aussortiert.“

Die ABWL lösung kan verschiedene Kartons auf demselben Band der Verpackungslinie beförderen. Für einen guten und gleichmäßigen Transport auf der Verpackungslinie hat Scanvaegt eine Lösung entwickelt, die gewährleistet, dass nur eine Verpackungseinheit pro Bandmodul transportiert wird. Damit kann die Geschwindigkeit auf bis zu 20-30 Kartons pro Min. erhöht werden, wobei eine korrekte Kennzeichnung immer gewährleistet ist. Die Lösung kommt auch mit eventuellen Bandstopps zurecht und verhindert Staus von Verpackungen.

ScanPlant NG MES – für bessere Margen und Stärkung der Wettbewerbsfähigkeit

Der gemeinsame Nenner für die verschiedenen EOL-Prozesse ist die Software, die das Ganze verbindet.

Mit ScanPlant NG, einem Manufacturing Execution System zur Steuerung und Planung aller Prozesse vom Wareneingang bis zu Produktion, Verpackung, Lagerbestandsmanagement und Versand, bietet Scanvaegt ein effizientes Werkzeug zur Produktionssteuerung. In der Verpackungslinie wird ScanPlant u. a. zur Steuerung von Aufgaben wie Metalldetektion, Plus-/Minus-Kontrolle, Gewicht-Preis-Auszeichnung, Karton- und Palettenetikettierung verwendet.

Die ScanPlant NG Software sicherstellt, dass der Kunde die Produktionsentwicklung überwachen und Transparenz erzeugen kann, von der Produktivität und Lagerbestandsentwicklung bis hin zu Ausbeute und Verlust, jeweils in Echtzeit. Datenerfassung bereitet den Weg für höhere Gewinne.“

Mit ScanPlant kann der Kunde auch Arbeitsvorgänge rationalisieren und Fehlerquellen reduzieren, u. a. mit der automatischen Auftragsabwicklung.

ScanPlant ist ein einzigartiges Werkzeug, das auch von kleinen und mittleren Lebensmittelbetrieben eingesetzt werden kann. Allein in diesem Bereich kann auch ein kleiner Betrieb Arbeitszeit im Umfang von einer halben Stelle einsparen. Somit zahlt sich die Investition in ein neues EOL-System unterm Strich aus und stärkt die Wettbewerbsfähigkeit unserer Kunden, die immer Konkurrenzdruck ausgesetzt sind.

Besuchen Sie Stand C48 in Halle 5

Hier können Sie mehr darüber erfahren, wie unsere EOL-Lösungen Ihre Verpackungsprozesse transformieren können.